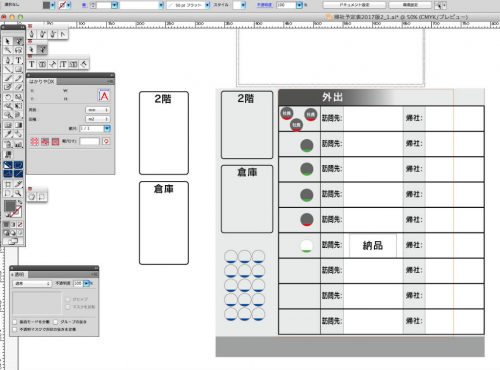

今回はいよいよ「帰社予定表」の制作に移ります。

目次

会社のスタイルに沿ったデザインを

過去の試作で得た知識を踏まえてデザインを作成。

「使いやすさ」と「ストレスフリー」をテーマにシンプルなルックスとなりました。

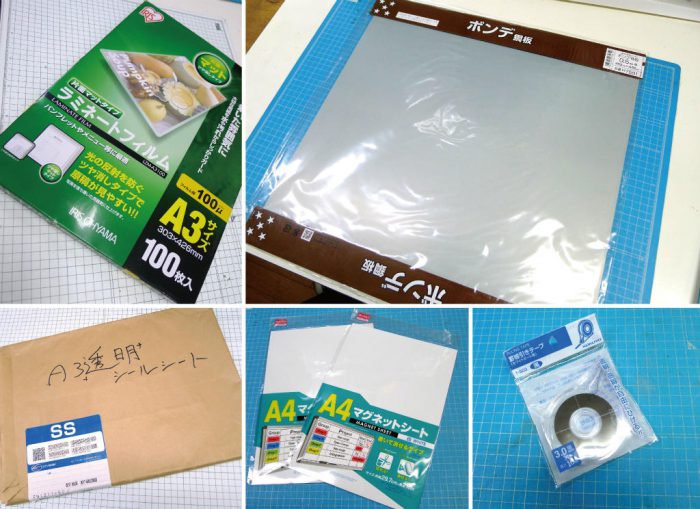

続いて使用する材料。

左上から「ラミネートフィルム(マットタイプ=艶消し)」「ボンデ鉄板」

「透明シールシート」「マグネットシート」「枠線引きテープ」

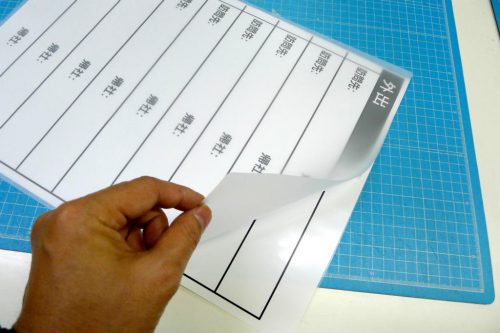

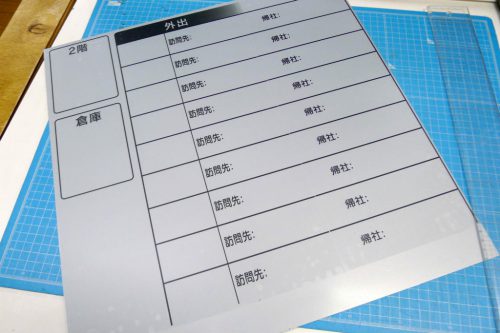

デザインが決定したところで「透明シールシート」にプリントアウト。

「ラミネートシート(艶消し)」に挟んでラミネーターにてコーティング。

(※ 圧着されている四隅をカットすれば裏面の剥離紙+ラミネートシートは無くなります)

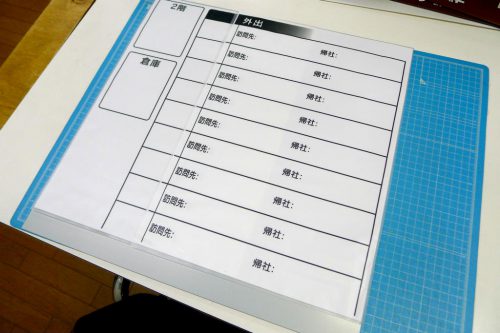

下地として使用するのは「ボンデ鉄板」。

アルミ板やステンレス板と異なり磁石がくっつくことが特徴。

サイズも大きく(455mm×455m)、値段もお得な680円(ホームセンター価格)

鉄板のサイズが「透明シール(A3サイズ)」より大きいため、分割して貼りました。

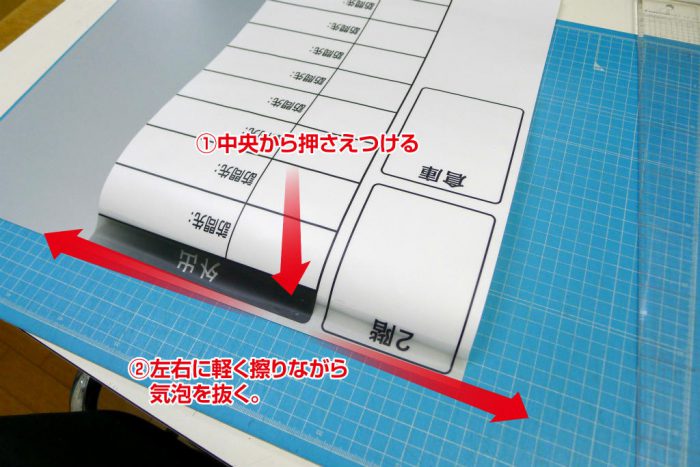

面積の大きいシールの貼り方

大きなサイズのシールを貼り付ける際、なにも準備せず勢いで行うと小さな気泡が入ってしまいます。

まずは端の1〜2cmの箇所の剥離紙を剥がして慎重に接着。

中心から端に掛けて軽い力で擦り、気泡を左右に逃がします。

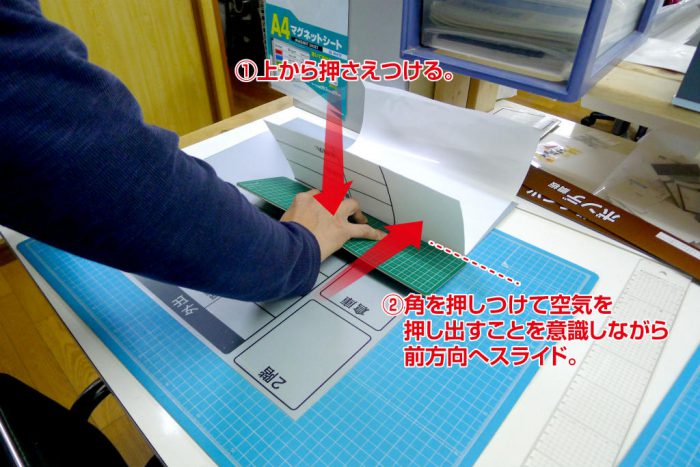

小柄のカッティングマット(100均にて購入)を使い上から均等な力で抑えつつ、一定のスピードで前方向へスライド。

キレイに空気が押し出されて鉄板に張り付いていきます。

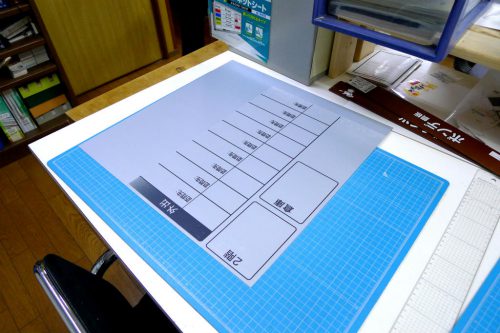

所々に気泡が入ってしまいましたが根気よくシールを擦れば細かく散っていきます。

(外観を損なうレベルではないと判断して今回はこれで良しとしました)

上手く行けば鉄板に直接印刷したように見えます。

ラミネートシートによる艶消し感でお値段以上の高級感。

ホワイトボード要素の追加

続いて「書いて消せる要素」を追加していきます。

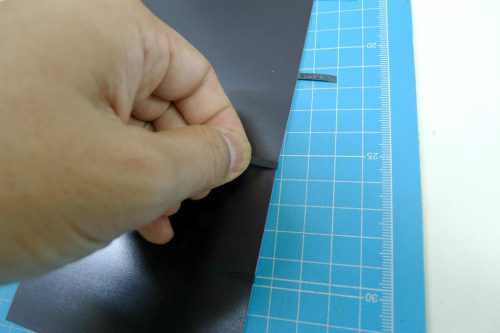

「マグネットシート(白色)」を用意。

(ダイソーにて購入 ¥108)

※「書いて消せるタイプ」を選択してください。

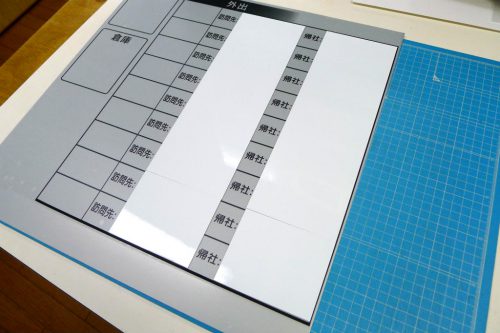

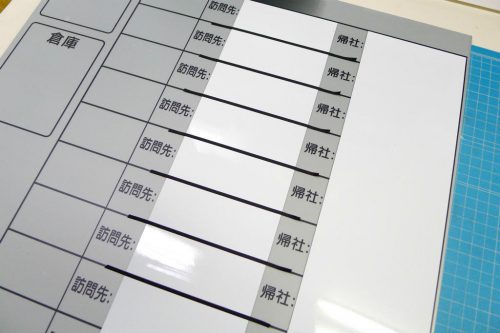

枠線に合わせて丁度良いサイズにカッティング。

マグネットなので鉄板にくっつく点がポイント。

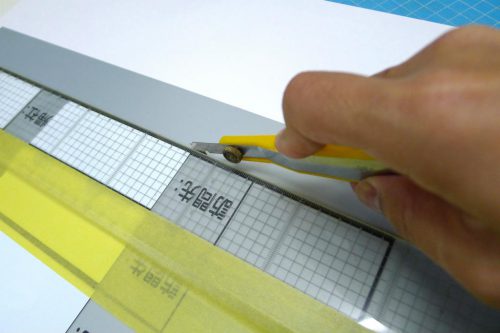

「ホワイトボード用の枠線引きテープ」を用意して、

ベースの鉄板に記載されたラインに沿ってマーキング。

2cmほどはみ出した状態でカットしていきます。

この作業を枠の数だけ繰り返して、

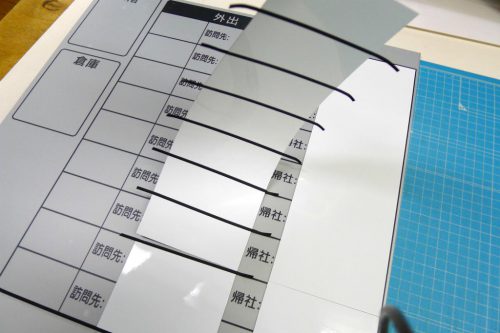

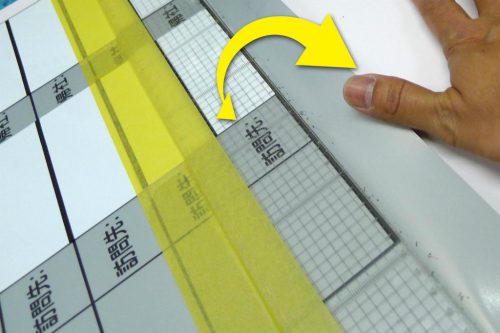

一通りライン引きが終わったら「マグネットシート」を一旦剥がしていきます。

(´-`).oO( ムカデみたい・・・)

「2cmほど余らせた枠線テープ」を「マグネットシート」の裏側に回して接着。

再び鉄板に接着すれば完成!

書き込む欄を「着脱式」にすることで「劣化すれば取り替える」ことが可能となります。

100均などのマグネットシートは時間が経過するとマジックの跡がなかなか消えないので(アルコールで擦れば消えますが・・・)あると嬉しい便利機能。

以前のものと比較すると実に2倍のサイズとなりました。

大きくなったことで書き込むストレスが軽減されることを祈ります。

〜 それから数日後 〜

使いやすさの精度を高める検証を淡々と重ねる毎日。

作業台に仮置きしていた予定表に目をやると、

なんだかとってもカオスな状態に・・・

(´-`).oO(あぁ、早く完成させないと・・・)

フレーム(枠組み)の設置

「予定表」を固定するためのフレームを木材で作っていきます。

壁に穴を開けることはなるべく避けたいのでスチール製の棚に強力な両面テープで固定しました。

鉄板のカット方法

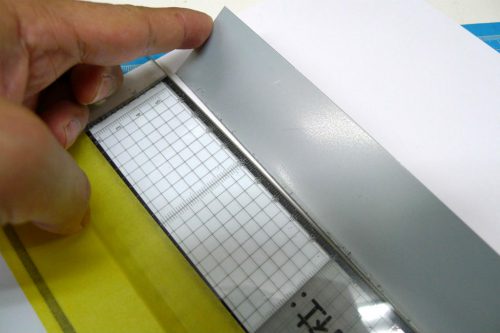

ここで「予定表」の大きさがフレームに対してオーバー気味なことが判明。

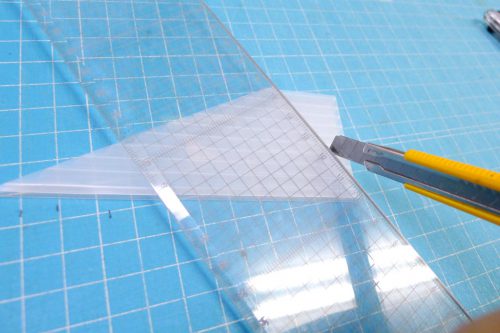

「プラ切り」を用意して、

カットしたい部分に定規を教えてて固定。

プラ切りに力をこめ、何度も何度も何度も何度も何度も何度も何度も何度も往復して傷を付けていきます。

傷が材質に対して半分ほどの深さに達したら、切断したい箇所に定規を強めに押し当てながら「折る」←→「元に戻す」をゆっくりと繰り返します。

するとこのようにキレイに金属板をカットすることができました。

※ステンレスのような硬めの金属に対しては使えません。

切ったり貼ったりと完成までは長い制作期間がかかりますが、

「あとちょっとココが・・・」

と、痒いところに手が届くところが自作の強みですね。

とりあえず、

【改善点その1】帰社予定表の位置変更 → クリア!

鍵置き台の制作

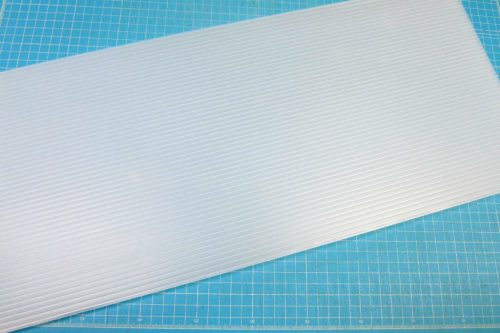

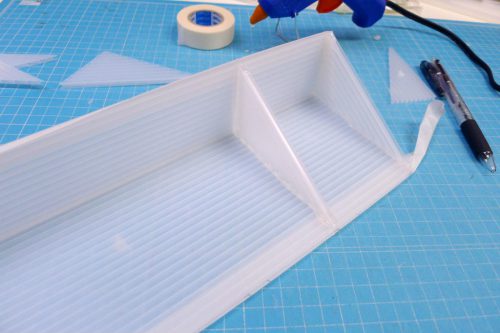

用意したのは乳白色のプラ段ボール。

3分の1程の箇所に折り線を強く引いて切れ込みを作ります。

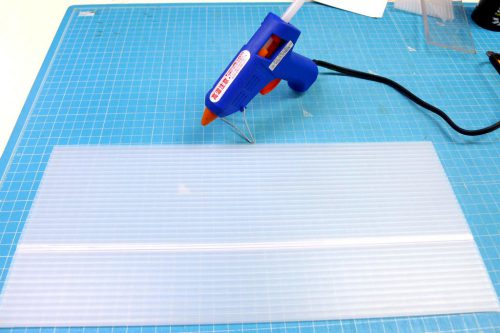

「グルーガン」を使用して「ホットボンド」を流し込み瞬時に折り曲げます。

この状態のまま冷めて固まるまで固定。

プラ段ボールとホットボンドの相性は抜群なので複雑な形状のモデル制作には色々と重宝します。

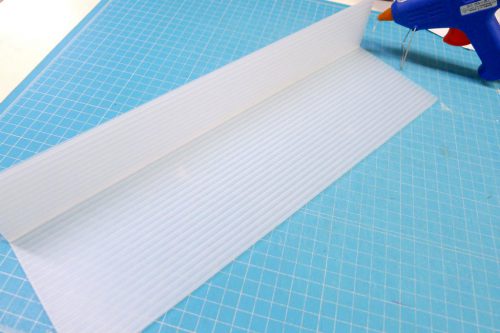

折り曲げた角度に合わせて「直角三角形」の仕切りパーツを作成。

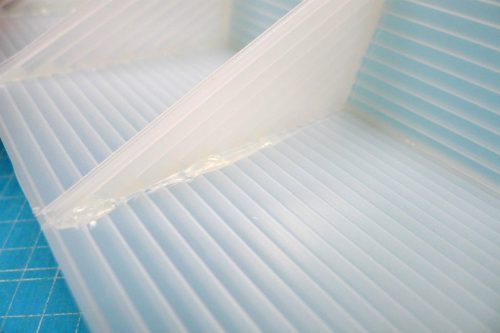

段ボールの隙間にほんの少しホットボンドを流し込んで冷却。

こうすることで接着に関係しない無駄な量をセーブすることができます。

激熱のうちにしっかりと押しつけて定着を待ちます。

ホットボンドが1〜2mmほどハミ出すくらいが丁度良い感じ。

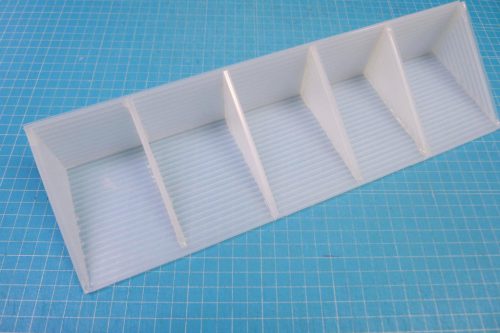

角度に気をつけながら均一な幅で接着を繰り返して行けば、

「鍵置き台」の完成。

この形状のメリットは「ポン」と鍵を投げ込んでもキレイに収まる点にあります。

投げ入れ簡単、取り出しやすい。 絶妙な角度付けがポイント。

プラ段ボールの弾性も相まって、非常にストレスフリーな鍵置き台が完成しました。

勢いに乗って鍵に付けるキーホルダーにも工夫を凝らします。

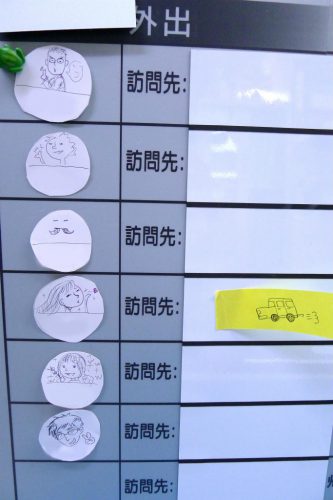

車正面(顔?)をデフォルメした状態でイラスト化。

プリントして円状にカット後にアクリルのフレームに入れて封印。

ひと目でどの車の鍵か判別できるようになりました。

【問題点その2】車の鍵置き場の新設 → クリア!

ペン立ての作成

最後にホワイトボードマーカーをフレームに固定します。

使用するのは「細めのホワイトボードマーカー」「木ねじ/ワッシャー」「クリップ(写真のもの)」「適正サイズの木片」

抜き差しが楽に出来る角度をキープしたままマスキングテープ等で仮留め。

マーカーで汚れることを考え、このパーツは木片を後付けして「着脱式」にしました。

写真のような状態で木片に固定します。

※マーカーのキャップの先端がクリップよりハミ出さない事が重要!

(ハミ出すとクリップの圧力によりマーカーの着脱が硬くなってしまいます)

横から見た図。

クリップの持ち手(銀色の部分)をペンチなどであらかじめ折り曲げておくと作業がしやすいです。

完成したペン立てをフレームに固定。

片手でも簡単に着脱が可能となりました。(※ねじりながら抜くのがポイント)

【問題点その3】書き込み/消去時のストレス軽減 → クリア!

全体の組み立て作業

必要なパーツが揃ったので順次組み立てていきます。

部品単位でしっかりと作り込んでいるため、組んで行く作業事態は速攻で完了しました。

スカスカだった木製のフレームに鉄板の予定表を設置してようやく完成!!

「予定表」の向きを変えるだけのことなのに、構想から数えて2週間かかりました。

【1】帰社予定表の位置変更

【2】車の鍵置き場の新設

【3】書き込み/消去時のストレス軽減

問題点だった上記3点も無事クリア。

次回は、

【その他】社員がワクワクするような要素の追加

をご紹介します。